提升聚丙烯板生产质量:工艺调整减少色差影响的策略

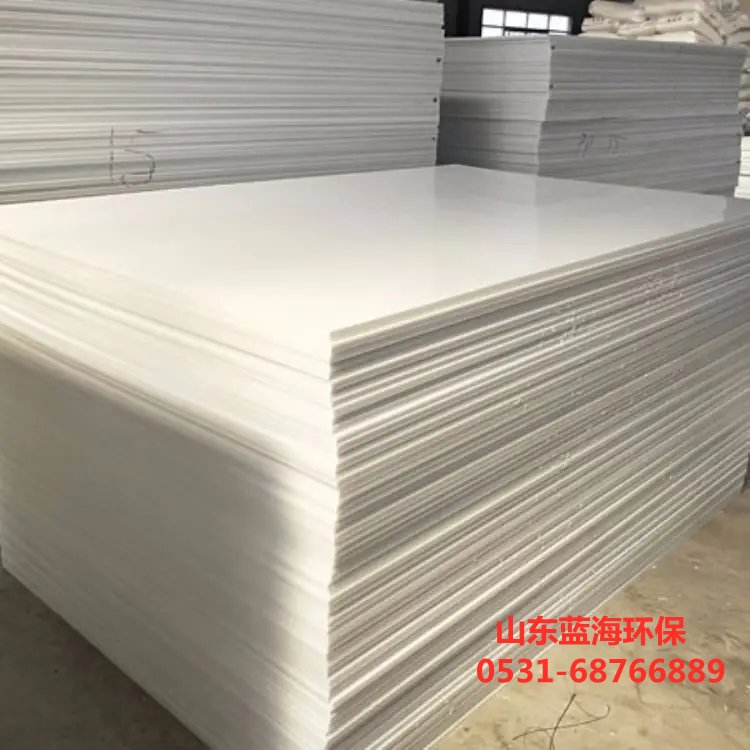

在塑料制品行业,

聚丙烯板因其******的化学稳定性、物理性能和成本效益而广泛应用于包装、建筑、汽车等多个***域。然而,生产过程中出现的色差问题一直是影响产品质量和市场竞争力的关键因素。本文将探讨如何通过工艺调整来减少聚丙烯板色差的影响,以确保产品的一致性和美观性。

一、色差问题的成因分析

色差是指产品颜色与标准样品或预期颜色之间的差异。聚丙烯板的色差可能由多种因素引起,包括原材料的不一致性、着色剂分散不均、加工条件的变化、设备老化等。为了有效控制色差,***先需要对这些因素进行详细分析,找出主要的影响点。

二、原材料的选择与控制

选择合适的原材料是减少色差的***步。聚丙烯树脂应具有******的均匀性和稳定性。同时,着色剂的选择也至关重要,必须确保其颜色稳定性和兼容性。此外,原材料的存储和预处理也应规范化,避免环境因素对材料性质的影响。

三、着色剂的分散与混合

着色剂在聚丙烯中的分散程度直接影响到颜色的均匀性。通过***化混合设备的参数,如转速、混合时间等,可以提高着色剂的分散效果。同时,使用高效的分散剂和相容剂也有助于提升着色剂的分散性。

四、加工工艺的***化

加工工艺的调整对于控制色差至关重要。注塑温度、压力、冷却速度等参数的***控制可以显著减少色差。定期校准设备,确保加工条件的一致性,也是不可忽视的环节。

五、质量控制体系的建立

建立严格的质量控制体系是确保聚丙烯板颜色一致性的关键。这包括对原材料、半成品和成品的颜色进行定期检测,以及对生产设备的性能进行定期检查和维护。通过数据分析,可以及时发现问题并进行调整。

六、员工培训与意识提升

操作人员的技能和意识对减少色差同样重要。定期对员工进行专业培训,提高他们对色差控制的意识和操作技能,可以有效避免人为因素导致的色差问题。

结论:

聚丙烯板的色差控制是一个系统工程,涉及原材料选择、加工工艺调整、设备维护和人员培训等多个方面。通过综合施策,不仅可以减少色差的影响,提升产品质量,还能增强客户信赖,提高市场竞争力。未来,随着技术的进步和管理水平的提升,聚丙烯板的色差控制将更加精准,满足日益严苛的市场需求。